Soldar Sin Falla

Sin una buena unión, lo que parecía un trabajo impecable puede venirse abajo con el primer golpe, vibración o incluso con el paso del tiempo.

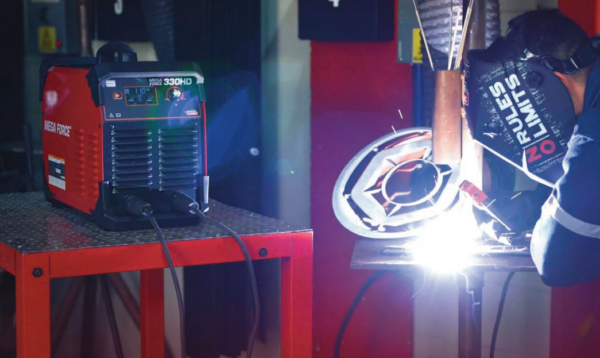

En el mundo de la herrería, la hojalatería y la fabricación ligera, la soldadura por arco eléctrico no es solo una técnica: es la columna vertebral de miles de proyectos que sostienen desde portones hasta estructuras metálicas, muebles y reparaciones del día a día. Sin una buena unión, lo que parecía un trabajo impecable puede venirse abajo con el primer golpe, vibración o incluso con el paso del tiempo.

Ahora bien, no basta con tener la mejor máquina de soldar en el taller. La calidad del cordón —ese “camino metálico” que mantiene todo en su lugar— depende tanto del equipo como de la mano que lo guía. Un amperaje mal ajustado, un electrodo mal elegido o un simple descuido al limpiar la pieza pueden marcar la diferencia entre una soldadura firme y otra que da problemas desde el primer uso.

La idea es sencilla: que el soldador profesional, el aprendiz de taller o incluso el ferretero que recomienda insumos tengan claros esos detalles que muchas veces se pasan por alto, pero que definen la resistencia, seguridad y apariencia del trabajo final.

Porque soldar bien no solo es un oficio: es un arte que empieza con la técnica correcta.

Porque soldar bien no solo es un oficio: es un arte que empieza con la técnica correcta.

ERROR: SELECCIÓN INCORRECTA DEL ELECTRODO

Uno de los tropiezos más comunes en la soldadura por arco eléctrico es elegir el electrodo equivocado. Y no es un detalle menor: el electrodo es el “lápiz” con el que se dibuja el cordón. Usar el tipo o diámetro inadecuado puede provocar desde uniones débiles y exceso de escoria, hasta un acabado poroso o de mala apariencia

Por ejemplo, intentar soldar lámina delgada con un electrodo grueso termina casi siempre en perforaciones, mientras que unir perfiles estructurales con un electrodo demasiado fino dará una penetración insuficiente. También influye el recubrimiento: un electrodo rutílico no responde igual que uno de bajo hidrógeno, y elegir mal puede afectar la resistencia final. ¿Cómo evitarlo?

Lo recomendable es guiarse siempre por la relación entre material base, espesor y posición de soldadura.

Un buen tip para el taller es tener a la mano una tabla rápida de referencia: acero al carbono de 3 mm, electrodo 6013 de 3/32”; perfiles más gruesos, optar por 7018 de 1/8”. Y para el ferretero, la clave está en orientar al cliente: preguntar qué va a soldar antes de recomendar, porque un electrodo correcto hace la diferencia entre una soldadura que “aguanta” y otra que se convierte en un problema.