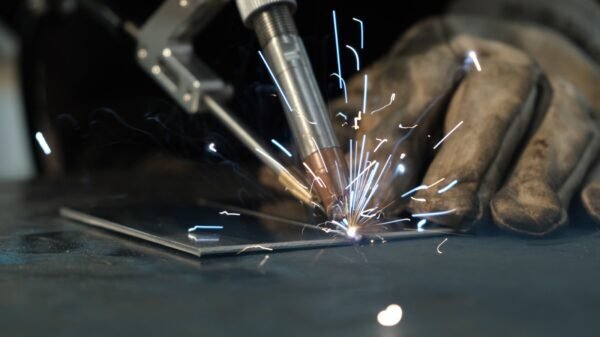

Diferencia en Soldadura de Metales

Soldar hierro y aluminio no es lo mismo: cada metal exige técnicas, temperaturas y cuidados distintos. Conocerlos evita errores costosos y uniones defectuosas.

La soldadura de hierro y aluminio representa un desafío técnico que requiere comprender las propiedades específicas de cada material. Aunque ambos metales se utilizan ampliamente en la industria, su comportamiento frente al calor, la oxidación y la unión varía considerablemente.

La principal diferencia entre soldar hierro y aluminio radica en sus puntos de fusión.

El hierro se funde a aproximadamente 1200 °C, mientras que el aluminio lo hace a solo 660 °C. Esta diferencia obliga a ajustar cuidadosamente la potencia del equipo y la técnica empleada, ya que aplicar demasiado calor al aluminio puede provocar deformaciones o incluso perforaciones en la pieza.

Además, el aluminio es mucho más susceptible a la oxidación. Su superficie desarrolla una capa de óxido casi instantáneamente al contacto con el aire, la cual tiene un punto de fusión mucho más alto que el propio aluminio. Por ello, es fundamental limpiar bien la superficie antes de soldar y trabajar siempre con un gas protector, como el argón puro, para evitar la entrada de contaminantes durante la fusión. En contraste, aunque el hierro también oxida, su óxido no representa el mismo nivel de interferencia al momento de soldar.

El aluminio conduce el calor mucho más rápidamente que el hierro

Esto significa que se disipa el calor con mayor velocidad, y esto puede dificultar mantener una temperatura constante en la zona de soldadura. Por eso, cuando se sueldan aleaciones de aluminio, es crucial controlar cuidadosamente la temperatura y usar técnicas que minimicen la pérdida de calor.

Para soldar aluminio y sus aleaciones correctamente, los expertos recomiendan usar procesos como TIG (Tungsten Inert Gas) o MIG (Metal Inert Gas), que ofrecen mayor control del arco y protección de la soldadura. Es común utilizar electrodos de tungsteno, particularmente en la técnica TIG, debido a su capacidad de resistir altas temperaturas sin derretirse. Asimismo, la limpieza previa de las piezas (con cepillos de acero inoxidable o solventes específicos) es clave para asegurar una fusión limpia y fuerte.

En resumen, aunque ambos metales se pueden soldar con resultados profesionales, hacerlo correctamente requiere conocer sus diferencias físicas, químicas y técnicas, además de contar con el equipo adecuado. La elección del método, el tipo de gas, el electrodo y la técnica de preparación marcarán la diferencia entre una unión débil y una soldadura duradera y confiable.