Preparaciones previas para la aplicación de soldadura blanda

Aunque la técnica adecuada se adquiere a través de la experiencia, muchas de las preparaciones previas y cuidados posteriores al momento de soldar permiten disminuir considerablemente resultados desfavorecedores.

1.Separación entre piezas: el espacio entre las piezas que se van a soldar debe ser tan pequeño como el grosor de un cabello; se recomienda que el intervalo sea entre 0.25 y 1.20 mm de separación. Esta separación es muy importante para que la soldadura sea lo más resistente posible. Una separación mayor afecta directamente la resistencia porque dificulta la unión. Una unión llena puede generar excesos de soldadura fundida que obstruyan el paso del material que transporta una tubería.

2. Posición de las piezas: las dos partes que se van a soldar deben estar en perfecta alineación. Las múltiples formas de ensamblar las piezas parten de la unión a tope o a solape. En la primera, las piezas se posicionan borde con borde de forma que la resistencia de la unión depende de la separación de contacto. Para una mayor resistencia la unión por solape es la recomendable porque hay mayor superficie de contacto al estar una pieza sobre la otra. Pueden utilizarse elementos auxiliares como soporte o sistema de sujeción para mantener fijas las piezas a soldar, el uso de una prensa o tornillo de banco puede ser muy útil para mantener unidas las piezas mientras se solidifica la soldadura y así evitar posibles grietas por variar la unión antes de enfriarse.

Para una soldadura blanda es fundamental asegurar la fluidez del metal de aportación, pues éste es el que se encarga de rellenar de manera adecuada las superficies de las piezas a unir.

3. Elección correcta del material de aporte: esta decisión debe estar fundamentada de acuerdo al uso que tendrán las piezas a soldar. Es necesario respetar la temperatura que se indica para efectuar un proceso correcto. Una forma muy sencilla de saber si la temperatura es la adecuada, consiste en acercar la punta del material de aportación a la llama del soplete o arco eléctrico y ver si éste se derrite con facilidad.

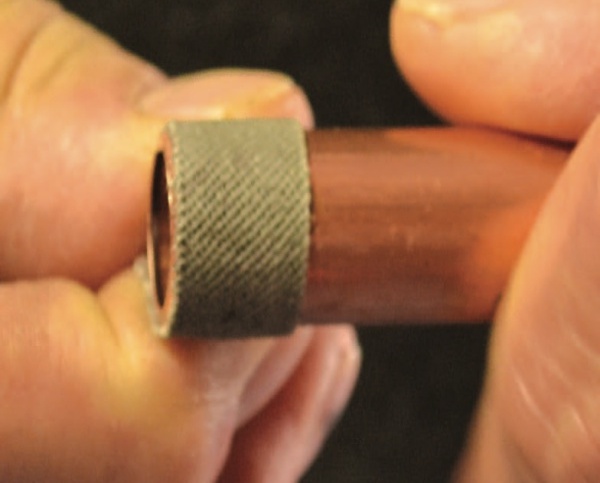

4. Limpieza de las superficies: la presencia de suciedad, hollín, aceite, grasa y sudor en las superficies de la unión impide que el material de aporte fluya correctamente. Antes de comenzar a soldar es muy importante que las piezas estén limpias y tampoco presenten rebabas en las puntas, la recomendación es utilizar una lija para eliminarlas y si es necesario, dependiendo del tipo de pieza, un cepillo de alambre. Una de las características de los metales es su apariencia brillante. Cuando un metal se oxida cambia su brillantez por un aspecto opaco. La limpieza previa con lija es fundamental para eliminar impurezas y reducir la cantidad de óxidos.

5. Aplicación del fundente: para facilitar que la soldadura fluya mejor y evitar que se produzcan óxidos durante el proceso, hay que ser cuidadosos con la cantidad de fundente que nos recomiende el fabricante utilizar y también con nuestra propia aplicación, sólo hay que colocar la pasta en donde irá la soldadura, puesto que permite el flujo de ésta, si aplicamos fundente en otra parte la aleación resbalará hasta donde se haya aplicado. Por lo general se recomienda usar una parte de fundente por cada ocho de soldadura y calentar previamente las piezas antes de soldar, para que la aleación se reparta de manera uniforme.

Te invitamos a disfrutar de más artículos en la revista Todo Ferretería.